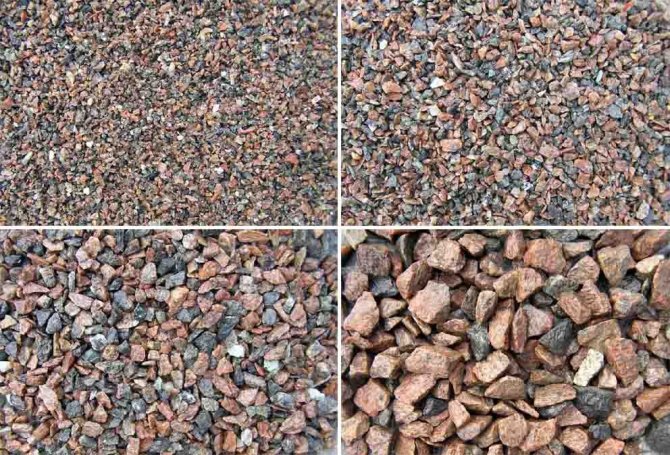

Гранитный щебень

Гранитный щебень это щебень из твердой горной породы зернистого строения, которая является самой распространенной на Земле. Гранитная скала представляет собой магму, застывшую на больших глубинах, состоящую из хорошо сформированных кристаллов полевого шпата, кварца, слюды и т.д. И имеет цвет красный, розовый или серый, оправляемый от преобладания в нём шпата и слюды. Глыбы получают обычно путем взрыва монолитной скалы, затем они дробятся в машине, а полученный щебень просеивается по фракциям. Это последний этап производства щебня.....

Гранитный щебень это щебень из твердой горной породы зернистого строения, которая является самой распространенной на Земле. Гранитная скала представляет собой магму, застывшую на больших глубинах, состоящую из хорошо сформированных кристаллов полевого шпата, кварца, слюды и т.д. И имеет цвет красный, розовый или серый, оправляемый от преобладания в нём шпата и слюды. Глыбы получают обычно путем взрыва монолитной скалы, затем они дробятся в машине, а полученный щебень просеивается по фракциям. Это последний этап производства щебня.....Читать дальше...

Гранитный щебень и отсев

Гранитный щебень это щебень из твердой горной породы зернистого строения, которая является самой распространенной на Земле. Гранитная скала представляет собой магму, застывшую на больших глубинах, состоящую из хорошо сформированных кристаллов полевого шпата, кварца, слюды и т.д. И имеет цвет красный, розовый или серый, оправляемый от преобладания в нём шпата и слюды. Глыбы получают обычно путем взрыва монолитной скалы, затем они дробятся в машине, а полученный щебень просеивается по фракциям. Это последний этап производства щебня.

Фракции гранитного щебня

• 0-5 мм (гранитный отсев) — самая мелкая фракция гранитного щебня, в строгом понимании - не относится к щебню, а является побочным продуктом при его изготовлении. Применяется как декоративный материал для отделки, а также для отсыпания дорожек и дорог, детских и спортивных площадок; для изготовления бетонных изделий, в частности с поверхностью "мытого бетона";

• 5-10 мм — самая мелкая фракция из коммерчески доступных. Используется в производстве бетона и конструкций из него для оптимизации фракционного состава крупного заполнителя, например в производстве плит перекрытия безопалубочным способом;

• 5-20 мм (смесь фракций 5-10 и 10-20) - пользуется наибольшим спросом. Используется в производстве бетона и конструкций из него, в фундаментных работах, при заливке мостовых конструкций, мостового полотна, дорожных и аэродромных покрытий оснований;

• 20-40 мм — средняя фракция. Применяется в производстве бетона, железобетонных конструкций, в строительстве автодорог и железных дорог, трамвайных линий, при закладке фундамента и возведении производственных зданий;

• 20-70 мм, 40-70 мм — крупная фракция, используется в производстве бетона, массивных конструкций из него и на работы с большим объёмом бетона. Применяется также в дорожном строительстве в пределах населённых пунктов, при возведении производственных зданий и сооружений;

• 70-120 мм, 120-150 мм, 150-300 мм (БУТ) — редко используется. Применяется в декоративных целях, обычно для отделки заборов, водоемов, бассейнов.

Это стандартные, наиболее частые способы использования данных фракций гранитного щебня, однако для каждой из них существует множество вариантов применения.

По техническим характеристикам гранитный щебень является прочным (марка 800-1200) и высокопрочным (марка 1400—1600), морозостойким (марка 300—400), с низкой лещадностью (5-23 %) и 1 классом удельной эффективной активности Аэф (менее 370 Бк/кг). Показатели содержания радионуклидов, вредных компонентов и примесей отсутствуют или не превышают нормы, что подтверждается соответствующими сертификатами и заключениями, выдаваемыми после проведения исследований.

Хорошие свойства гранита делают его популярным строительным материалом. Это лучший заполнитель для высокомарочного бетона. Гранит также используется как декоративный камень. Он может быть серым, красным или розовым и иметь множество оттенков, после шлифовки и полировки имеет красивую зеркальную поверхность. Гранит в основном состоит из кристаллов полевого шпата, кварца, слюды, содержание которых влияет на цвет и оттенки камня.

ЛЕЩАДНОСТЬ

Лещадность — параметр, определяющий степень плоскостности щебня (от слова «лещадь», т.е. дощечка или плоская плитка). В щебне нормируют содержание зерен пластинчатой и игловатой форм. К зёрнам пластинчатой и игловатой форм относят такие зёрна, толщина или ширина которых менее длины в три раза и более. По форме зёрен щебень подразделяют на пять групп:

| Группа | Содержание зерен пластинчатой и игловатой форм | |

|---|---|---|

| I | кубовидная | до 10 % |

| II | улучшенная | от 10 % до 15 % |

| III | обычная | от 15 % до 25 % |

| IV | обычная | от 25 % до 35 % |

| V | обычная | от 35 % до 50 % |

Наличие в щебне зёрен пластинчатой и игловатой форм приводит к увеличению межзерновой пустотности в смеси. Это в свою очередь приводит к увеличению расхода связующего компонента, а это влечет за собой дополнительные материальные затраты. Кроме того, кубовидные зёрна обладают большей прочностью, чем зёрна пластинчатой и игловатой форм. Следовательно, использование кубовидного щебня в производстве экономически целесообразнее.

МОРОЗОСТОЙКОСТЬ

Морозостойкость щебня характеризуют числом циклов замораживания и оттаивания. Разрешается оценивать морозостойкость щебня по числу циклов насыщения в растворе сернокислого натрия и высушивания. По морозостойкости щебень подразделяют на марки: F15, F25, F50, F100, F150, F200, F300, F400. В строительстве в основном применяют щебень с маркой морозостойкости не менее F300 (300 циклов замораживания и оттаивания).

ПРОЧНОСТЬ

Прочность щебня характеризуют пределом прочности исходной горной породы при сжатии, дробимостью щебня при сжатии (раздавливании) в цилиндре, и износом в полочном барабане. Эти показатели имитируют сопротивление каменного материала при воздействии проходящих по дороге транспортных средств и механические воздействия в процессе строительства дорожных конструкций (укладка и уплотнение катками). В зависимости от марки гранитный щебень имеет прочность М800-1400. Наибольшим спросом пользуется гранитный щебень прочностью М1200, реже используется высокопрочный гранитный щебень или базальтовый щебень с маркой прочности М1400-1600. В основном он используется в производстве тяжелых высокопрочных бетонов, в несущих мостовых конструкциях, фундаментах.

РАДИОАКТИВНОСТЬ ЩЕБНЯ

Радиоактивность щебня — характеристика, с которой обычно начинается обсуждение качества строительного щебня с покупателем. Если продукция должна быть пригодна для всех без исключения видов строительных работ, что должно быть подтверждено соответствующими сертификатами и санитарно-эпидемиологическими заключениями, исследованиями спец. лабораторий, то это означает, что весь поставляемый гранитный щебень и др. виды высокопрочного щебня относятся к I-му классу по радиоактивности (удельная эффективная активность естественных радионуклидов Аэфф должна быть менее 370 Бк/кг). Для строительства дорог в пределах населённых пунктов подходит щебень II класса по радиоактивности (Аэфф должна быть менее 740 Бк/кг).

Александр Ивченко; тел. +7 (962) 869-84-84

1.Срок службы не менее 15 лет.

Это доказано временем т.к. стабилизаторы Volter (СНПТО) производятся с 1994 г. В связи с появлением на рынке подделок в 2006 году была зарегистрирована торговая марка «Volter».

2.Бесшумные.

Применяемый в стабилизаторах Volter трансформатор стержневой или Ш-образной конструкции позволяет обеспечить минимальные показатели по шуму, т.к. катушки трансформатора намотаны симметрично, а магнитопровод собран из пластин прошедших термообработку. В отличии от тороидальных, такие трансформаторы применяются в силовой технике высокого класса.

Собранный трансформатор пропитывается теплопроводящим лаком в вакуумной установке. Термошкафы с микропроцессорным управлением обеспечивают оптимальный режим сушки изделий.

3.Улучшенный теплоотвод без применения вентилятора.

В стабилизаторе Volter для охлаждения трансформатора и силовых элементов не используются вентиляторы, т.к. это дополнительный ненадежный механический узел, который в большинстве случаев служит «пылесосом», затягивая вовнутрь стабилизатора пыль, шерсть животных, строительный мусор, что еще более ухудшает отвод тепла.

1.Срок службы не менее 15 лет.

Это доказано временем т.к. стабилизаторы Volter (СНПТО) производятся с 1994 г. В связи с появлением на рынке подделок в 2006 году была зарегистрирована торговая марка «Volter».

2.Бесшумные.

Применяемый в стабилизаторах Volter трансформатор стержневой или Ш-образной конструкции позволяет обеспечить минимальные показатели по шуму, т.к. катушки трансформатора намотаны симметрично, а магнитопровод собран из пластин прошедших термообработку. В отличии от тороидальных, такие трансформаторы применяются в силовой технике высокого класса.

3.Улучшенный теплоотвод без применения вентилятора.

В стабилизаторе Volter для охлаждения трансформатора и силовых элементов не используются вентиляторы, т.к. это дополнительный ненадежный механический узел, который в большинстве случаев служит «пылесосом», затягивая вовнутрь стабилизатора пыль, шерсть животных, строительный мусор, что еще более ухудшает отвод тепла.

Конструкция стабилизаторов Volter ™ содержит развитую, оптимизированную систему вентиляционных отверстий, которая позволяет создать достаточные потоки воздуха для охлаждения аппарата, при предельных рабочих температурах и в любом положении (вертикально, горизонтально). В качестве основного теплоотвода используются алюминиевый радиатор и несущее шасси, обладающие значительной площадью от 0,3 до 1,7 м².

4.Повышенная помехоустойчивость.

Обеспечивается точной синхронизацией переключения ступеней на программном уровне, защитой от помех цепей питания контроллера, применением специальных мер для повышения устойчивости коммутирующих элементов к высоким скоростям изменения напряжения и тока.

5.Высокое быстродействие.

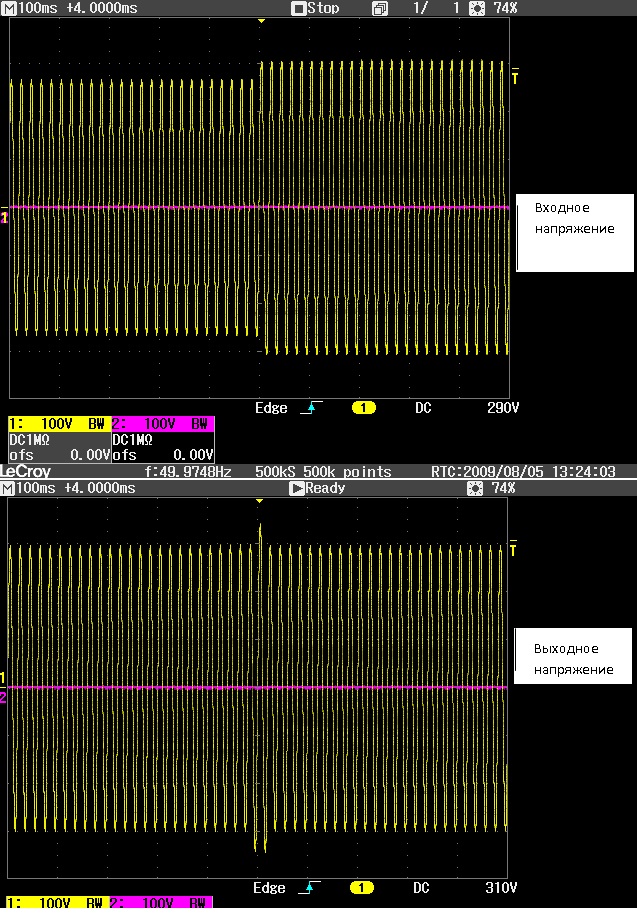

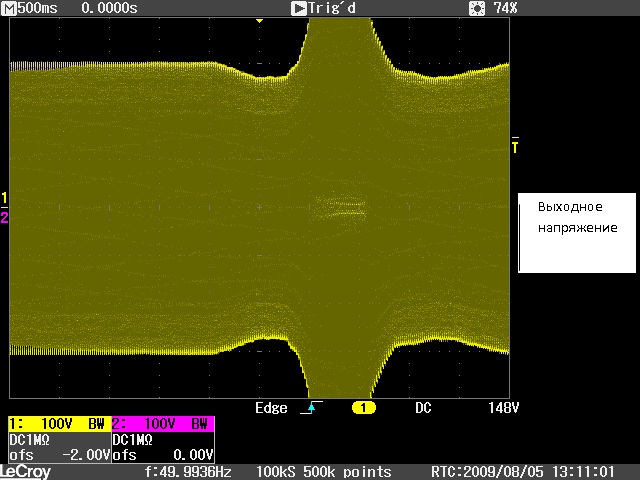

Применение современных микроконтроллеров Atmel позволяет точно измерять действующее значение напряжения (а не среднее, как у других производителей), что исключает влияние качества питающей сети (импульсные помехи и гармоники) на работу контроллера. При этом решения по управлению стабилизатором принимаются с максимально возможным быстродействием для систем с тиристорным регулированием, а именно за один период синусоиды, равный 20мс (рис.1).

6.Возможность эксплуатации при отрицательных температурах и повышенной влажности.

Все электронные компоненты, применяемые в стабилизаторах Volter™ , имеют категорию Industrial (для промышленного применения) или Military (для военного применения). Для защитного покрытия печатных плат используется полиуретановый лак. Металлические детали корпуса окрашены полимерной краской, которая не боится внешних воздействий, включая тропический климат. Неокрашенные детали проходят гальваническую обработку.

7.Повышенная пожаробезопасность.

В сервоприводных стабилизаторах при работе стираются угольные щетки, ослабляется контакт. При этом происходит искрение и, как следствие, может возникнуть возгорание. В стабилизаторах Volter отсутствуют механические трущиеся детали и не используются компоненты, поддерживающие горение.

Применение в стабилизаторах Volter полупроводниковых коммутирующих элементов (тиристоров) исключает возникновение дуги при коммутации отводов автотрансформатора. В конструкции этих стабилизаторов применяются предохранительные элементы для защиты трансформатора от сверхтоков. В сочетании с улучшенным теплоотводом и температурной защитой возможность пожара полностью исключена.

8.Не требуют сервисного обслуживания.

В стабилизаторе Volter нет трущихся механических узлов (вентиляторов, сервомоторов, угольных щеток), которые требуют периодической профилактики или замены.

9.Максимальное количество защит.

Стабилизаторы Volter™ оснащены необходимыми защитами от неблагоприятных воздействий питающей сети и внутренних неисправностей:

10.Удобное подключение.

Конструкция стабилизаторов Volter™ предусматривает простейший набор операций при установке и подключении. Для этого в аппарате имеется легкодоступная клеммная колодка и петли для подвеса. Конструктивно стабилизатор выполнен в виде плоского корпуса занимающего минимальный размер в глубину. Устанавливать стабилизатор можно в любое положение (вертикально, горизонтально, на бок, «вверх ногами»,).

Следует отметить, что некоторые производители аналогичной продукции не предусматривают даже ручек для переноски.

11.Не искажают синусоиду.

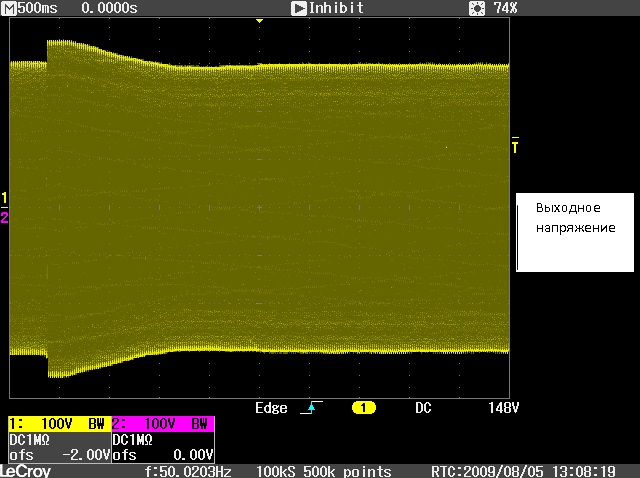

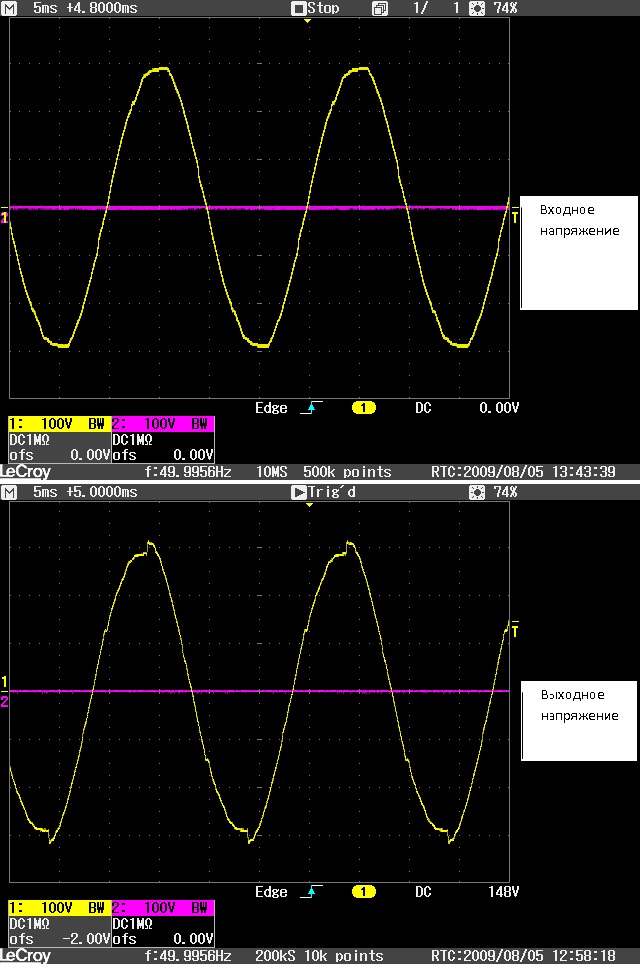

Конструкция стабилизаторов Volter™ не содержит элементов способных искажать входной сигнал. Переключение ступеней регулирования происходит в нуле синусоиды напряжения, поэтому изменение происходит только по величине, а не по форме (рис.4).

12.Стойкость к механическим воздействиям.

Конструктивно стабилизатор Volter™ выполнен в виде несущего шасси из стали толщиной 2мм с ребром жесткости. Трансформатор крепится к шасси непосредственно за магнитопровод в четырех точках шпильками диаметром 8-10мм. К шасси крепится корпус из легких декоративных панелей. Все соединения типа винт-гайка, никаких саморезов не применяется. Все это позволяет обеспечить высокую механическую стабильность и устойчивость к вибрациям.

13.Большая перегрузочная способность.

Перегрузочная способность стабилизатора определяется, прежде всего, применяемыми коммутирующими элементами и тепловой устойчивостью трансформатора.

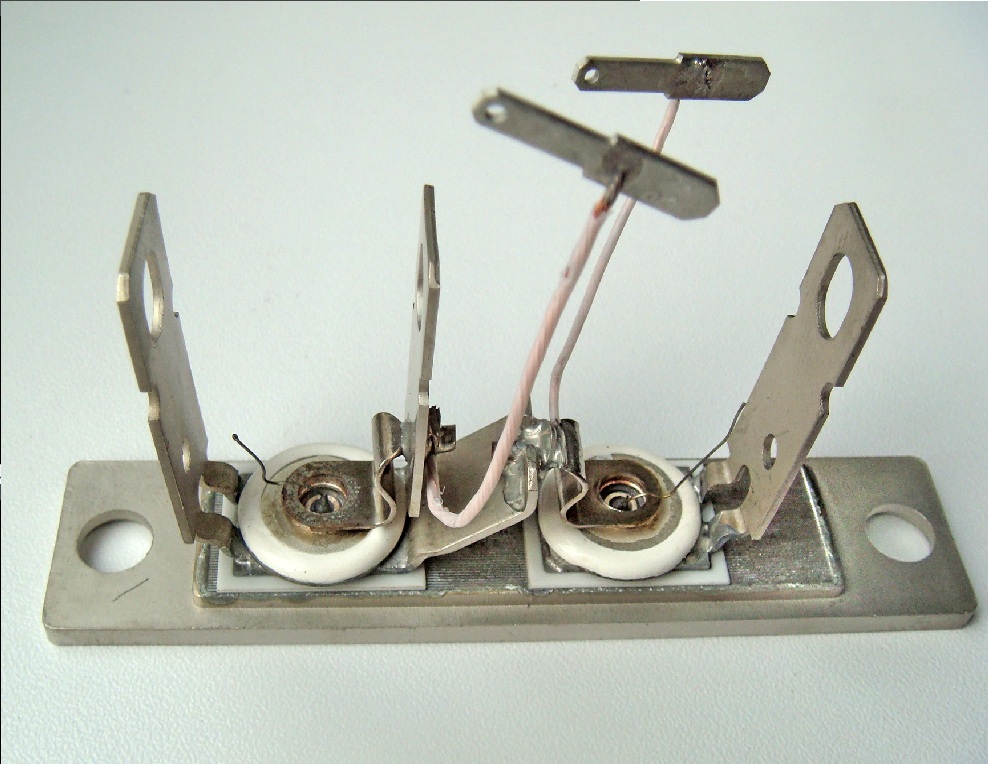

В стабилизаторах Volter™ применяются полупроводниковые модули фирмы Semikron или производства Запорожского завода ООО «Элемент-Преобразователь», сделанные по техническому заданию ЧНПП «Электромир». А именно, кристаллы, входящие в состав тиристорных модулей подобраны в пары по значениям отпирающих токов управления, токов включения, токов удержания и прямому падению напряжения с отклонением не более 10%. Этим обеспечивается симметричный режим работы трансформатора. Кроме того, конструкция модулей производства ООО «Элемент-Преобразователь» и «Semikron»имеет еще одно преимущество. Катодные выводы элементов выполнены в виде шины (рис.7).

14.Повышенная надежность. Оптимальное соотношение надежность/цена.

Изготовление всех составных частей стабилизаторов Volter (трансформаторов, корпусных деталей, плат управления и защиты), покраска, гальваническая обработка, окончательная сборка и контроль качества производятся в цехах предприятия «Электромир» общей площадью более 10000 кв.м.

15.Самый широкий ассортимент.

Модельный ряд Volter включает 108 различных стабилизаторов для дома, офиса, производства мощностью от 2 до 200 кВт.

На фоне всеобщего пеллетного бума последних лет специалисты незаслуженно подзабыли о древесных топливных брикетах. В основе технологии производства древесных топливных брикетов (как и топливных гранул) лежит процесс прессования мелко измельченных сухих отходов древесины (опилок, щепы, коры).

Брикеты имеют цилиндрическую или прямоугольную форму и вес от 500 граммов до 2 кг. Благодаря своей сыпучести пеллеты могут автоматически подаваться в топку котла с помощью шнека или пневмотранспортера, брикеты же, как и дрова, подаются в печь в основном вручную. В последнее время стала применяться новая технология производства коротких брикетов цилиндрической формы длиной до нескольких сантиметров (так называемые шайбы), что дало возможность полной автоматизации подачи топлива посредством того же шнека.

Читать дальше...

На фоне всеобщего пеллетного бума последних лет специалисты незаслуженно подзабыли о древесных топливных брикетах. В основе технологии производства древесных топливных брикетов (как и топливных гранул) лежит процесс прессования мелко измельченных сухих отходов древесины (опилок, щепы, коры).

Брикеты имеют цилиндрическую или прямоугольную форму и вес от 500 граммов до 2 кг. Благодаря своей сыпучести пеллеты могут автоматически подаваться в топку котла с помощью шнека или пневмотранспортера, брикеты же, как и дрова, подаются в печь в основном вручную. В последнее время стала применяться новая технология производства коротких брикетов цилиндрической формы длиной до нескольких сантиметров (так называемые шайбы), что дало возможность полной автоматизации подачи топлива посредством того же шнека.

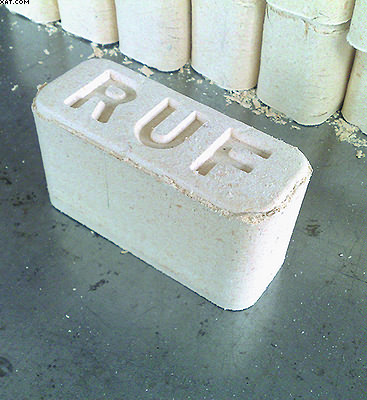

Основные виды топливных брикетов и способы их производства 1. Прямоугольные брикеты (RUF-брикеты). По форме такой брикет напоминает небольшой кирпич. Получили свое название от немецкого производителя брикетирующих прессов RUF. Брикет изготавливается на гидравлических прессах, то есть посредством высокого давления 300−400 бар.

2. Цилиндрические брикеты − с радиальным отверстием или без него. Брикет изготавливается на гидравлических или ударно-механических прессах посредством высокого давления 400−600 бар.

Достоинствами обеих этих технологий изготовления брикетов являются минимальные требования к организации производства и низкая себестоимость. Недостатки: брикет не устойчив к влаге (нужна хорошая упаковка), а также к механическим повреждениям, что негативно сказывается на его состоянии после длительной транспортировки.

3. 4- или 6-гранный Pini&Kay брикет с радиальным отверстием. Брикет изготавливается на механических (шнековых) прессах посредством сочетания очень высокого давления (в 1000−1100 бар) и термической обработки (обжиг). За счет термической обработки Имеет характерный черный или темно-коричневый цвет наружной поверхности.

Достоинства такого типа топливных брикетов: стойкость к механическим повреждениям, высокая влагостойкость. Брикет отличается высокой калорийностью и длительным временем горения. Недостатки: трудоемкость производственного процесса, необходимость в высококвалифицированых специалистах, значительная энергоемкость и т.д.

Теплотворная способность древесного брикета находится в пределах 4,5−5,0 кВт•ч/кг. Такая высокая теплотворная способность брикета достигается, с одной стороны, благодаря большой удельной плотности после прессования, с другой − за счет небольшой остаточной влажности (как правило, менее 10%). Для сравнения: влажность сырых дров после 2 лет хранения составляет около 20%. У всех древесных пород теплотворная способность почти идентична, если пересчитывать ее не на объем (например, кубометр), а на массу − например, на 1 кг − чистой древесины.

Брикеты, изготовленные из опилок хвойных пород, за счет содержания смолистых веществ в процессе горения быстро достигают максимальной температуры − но и быстро сгорают, в отличие от брикетов из лиственных пород.

Очень интересный продукт − топливные брикеты, на 100% изготовленные из коры. Они тлеют, не сгорая, и дают жар продолжительностью до 10−12 ч, поэтому их используют для поддержания в доме комфортной температуры в течение длительного времени. Например, чтобы не подкидывать ночью в печку очередную порцию брикетов. На ночь можно оставить несколько таких брикетов тлеющими в топке, а утром добавить брикетов из опилок и таким образом быстро довести температуру котла до необходимой.

Прочность брикета приобретается за счет содержащегося в древесине вещества − лигнина, который расплавляется под воздействием температуры и нагрева.

Преимущества древесных топливных брикетов в сравнении с другими видами твердого топлива

Топливный брикет предпочтительнее дров. Древесные топливные брикеты имеют широкую область применения и могут использоваться для всех видов топок, котлов, отлично горят в каминах и печках, грилях и т.д.

Топливные брикеты за рубежом и в России

Экономические

При небольшой разнице в теплотворной способности угля (4920 ккал/кг) и топливных брикетов (4291 ккал/кг) КПД котлов при использовании топливных брикетов достигает 51,83%, что на 5,28% превышает показатели каменного угля (46,55%). Расход условного топлива на 1 Гкал выработанного тепла: каменный уголь − 306,9 кг у.т./Гкал, топливные брикеты − 276,1 кг у.т./Гкал.

Технологические

Процесс горения топливных брикетов в топках котла характеризуется устойчивостью и равномерностью, пламя ярко-желтого цвета, за пределы котловой топки при соблюдении режима оптимальной подачи топлива.

Экологические

Выбросы твердых частиц в дымовую трубу: при работе на угле наблюдается дым серого цвета, при работе на брикетах дым бесцветен, прозрачен. Выбросы сажи золы и других твердых частиц при сжигании брикетов практически отсутствуют. Количество золы при использовании брикетов минимально, очистку пространства под колосниками достаточно производить 1 раз в сутки. Золу можно использовать для удобрения и раскисления почвы, в отличие от проблемы с утилизацией шлака, образующегося при использовании в качестве топлива каменного угля.

Социальные

Применение топливных брикетов существенно улучшает условия труда кочегаров по сравнению с работой котельной на угле: отсутствуют угольная пыль и грязь; упрощается и облегчается подача топлива в топку; не требуется частое удаление шлака (имеющего высокую температуру и выделяющего газообразные продукты горения, в т.ч. угарный газ).

Сергей ПЕРЕДЕРИЙ

При отсутствии газопроводов в месте строительства вашего загородного дома использование древесных гранул – наиболее оптимальный вариант. Зольность данного вида топлива составляет всего 3%, поэтому удалять отходы горения из котла необходимо всего 2-3 раза в месяц, в зависимости от интенсивности обогрева и качества самих топливных пеллет.

Читать дальше...

При отсутствии газопроводов в месте строительства вашего загородного дома использование древесных гранул – наиболее оптимальный вариант. Зольность данного вида топлива составляет всего 3%, поэтому удалять отходы горения из котла необходимо всего 2-3 раза в месяц, в зависимости от интенсивности обогрева и качества самих топливных пеллет.

В плане безопасности, этот вид топлива даст фору любому другому варианту обогрева жилья. Во-первых, использовать пеллеты – означает заведомо обезопасить свое жилье от таких неприятных ситуаций, как утечка газа и его взрыв. Несмотря на то, что современное котельное оборудование отличается высоким уровнем безопасности и защиты, риск, пусть и минимальный, существует. Во-вторых, уровень выбросов углекислого газа при сжигании пеллет не превышают его содержания в самой древесине, из которой они изготовлены. Подобной экологичности не дает ни один другой вид топлива.

Котлы, печи и камины работающие на пеллетах, сегодня один из самых оптимальных вариантов обогрева жилья в местах, где отсутствуют магистральные газопроводы. И хотя стоимость пеллетного оборудования немного дороже, чем стоимость того же газового, эта техника имеет ряд несомненных преимуществ перед другими отопительными агрегатами. Во-первых, это независимость от местных источников энергии. Во-вторых, низкие расходы на эксплуатацию. В-третьих, автоматизация подачи топливных гранул и системы управления режимами работы. В-четвертых, высокий коэффициент полезного действия (до 88%). И наконец, пеллетный котел, печь или камин, практически полностью защищают Ваше здоровье и жизнь от чрезвычайных происшествий, связанных с эксплуатацией систем обогрева.

Важную роль в производстве алюминия и изделий из него занимает повторное вовлечение алюминиевого лома в производство. Следует отметить, что в России выпуск вторичного алюминия только за последние два года повысился на 20%. Однако, объемы выпуска первичного алюминия намного опережают производство вторичного металла. Так, в 2007 г. в России было выпущено около 3,9 млн. тонн алюминия из глинозема, и около 720 тыс. тонн — из лома. То есть в России соотношение использованного первичного и вторичного металла собственного производства составило 2:1, что подтверждает факт о недостаточном использовании рециклированного алюминия в нашей экономике.

Для сравнения, в Евросоюзе в настоящее время выпускается около 5,1 млн. тонн первичного алюминия в год и 5,2 млн. тонн — вторичного. В частности, в Европе при производстве литых деталей из алюминиевых сплавов в 90% случаев используют вторичный металл. Что касается российского автомобилестроения, то применение вторичных литейных алюминиевых сплавов в нем ограничивается лишь 20-30%.

Бразилия (по данным Metal Bulletin) утилизирует и повторно использует в производстве до 87% использованных алюминиевых банок, лидируя среди стран, где утилизация алюминиевой тары не является необходимой, т.н. законодательно предписанной. Следом за Бразилией идет Япония, показатель которой - 83%. В США вторичная переработка алюминиевой упаковки достигает 53%, в Европе средний показатель - 45%.

Основными потребителями банок являются предприятия, производящие пиво и слабоалкогольные напитки. Потребности российских производителей напитков в алюминиевой таре обеспечиваются двумя отечественными производствами - ООО «Рексам Беверидж Кэн Наро-Фоминск» и ООО «Ростар» (г. Дмитров, Московская обл. и г. Всеволожск, Ленинградская обл., мощности – 78 млн. банок в месяц). Масса 58800 алюминиевых банок составляет 1000 кг.

Использованные изделия, брак от производства, высечка, другие технологические остатки формируют, в свою очередь, рынок твердых бытовых и производственных отходов, попадая в сектор алюминиевого лома. Но далеко не всеми видами тонких алюминиевых отходов интересуются ломозаготовители. Их интерес в основном – алюминиевая банка и чистая (некашированная) пищевая фольга.

По существующей ныне и очень распространенной технологии переработки алюминиевых банок технологический процесс утилизации состоит из следующих основных этапов:

ООО «НПФ «Алгран»» (Санкт-Петербург), с привлечением специалистов Политехнического университета, Всероссийского алюмо-магниевого института (ВАМИ), нашел решение ряда задач, получив оригинальную технологию, отличную от традиционной, оборудование и Патент на изобретение. Сферой интересов предприятия является достаточно широкая линейка тонких алюминиевых отходов, освоена переработка не только банки, продолжается изучения и внедрение технологий утилизации отходов «гибкой» и «полужеской» тары и упаковки. Одновременно расширяется и спектр продукта, получаемого в результате утилизационных процессов. Это – порошки АПВ, гранулы, таблетки из вторичного алюминия, применяемые при плавке сталей и чугунов, подготовке ферроматериалов, в порошковой металлургии, химической, лако-красочной и строительных отраслях, производстве огнеупоров и пеноматериалов.

В металлургии потребляется более 1/3 мирового объема производства алюминиевых порошков. Наиболее широкое применение в черной металлургии находят алюминиевые порошки, алюминиевые гранулы, порошки алюминиевых сплавов, в первую очередь с магнием, в качестве:

Например, как раскислитель часто применяют смесь алюминиевых гранул с ферромарганцем и ферросилицием. При раскислении стали вводят около 0,3 кг/т (0,03%) алюминия в виде гранул или крупного порошка. При этом его усвоение, т.е. полнота использования порошка алюминия в процессе, раскисления стали составляет 80-95%, а при использовании чушкового алюминия – менее 20%.

Методом алюмотермии можно получать сплавы без железа, такие как Al-Mo, Al-V, Al-Nb, сплавы Ni-Mo и другие (например, Cr-B, Mg-B).

Небольшим, но важным применением алюминиевых порошков в металлургии является порошковая резка (пробойка леток плавильных печей) «кислородным копьем» (иногда называемым «огненным ножом»).

Алюмотермитные огнеупоры обладают электроизолирующими свойствами при высоких температурах и стойкостью к истирающим нагрузкам.

Для образования защитного покрытия на теплоизоляционной кирпичной кладке подины алюминиевого электролизера сжигают слой термита, – смесь алюминиевого порошка с нестойкими оксидами. Экономически выгодным и одновременно технологически эффективным, в данном случае, является использование порошков из вторичного алюминия.

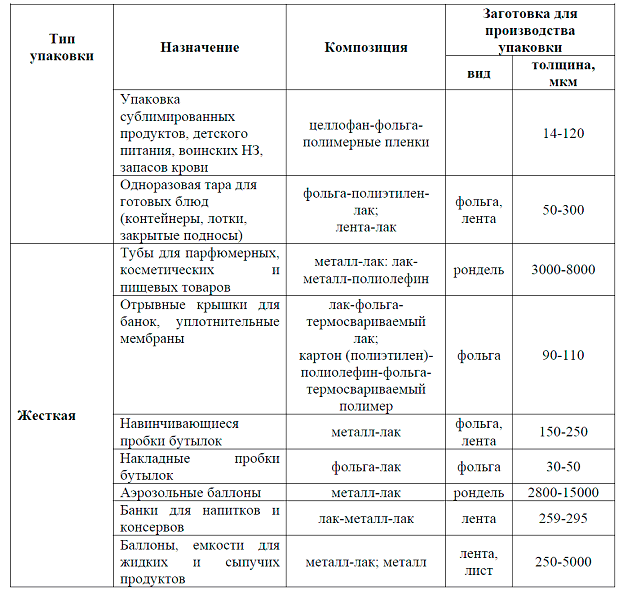

Начато внедрение для использования в различных сферах так называемого «пеноалюминия», в основе которого – порошок АПВ, в основе которого в свою очередь – утилизированная алюминиевая баночка для напитков.

Использование: теплообменные и теплоотводящие устройства, демпферы механических, акустических и электромагнитных импульсов, конструктивные элементы, заполнители полостей и емкостей, строительные сендвич-панели.

Т.о., использование продукта переработки, утилизации алюминиевой тары в металлургии, литейном деле, других сферах промышленности и производства – технологично и экономически обосновано.

Альберт Ищенко, генеральный директор ООО «НПФ «Алгран»

Немецкие металлурги называют «свиньей», а русские «козлом» настыль - плотную массу застывшего металла или металлошлака, нарост в форме бугра на поверхности огнеупорной кладки металлургических печей, образующийся, как правило, в результате отклонений от нормы в процессе плавки - низкого качества сырья, неровного хода плавки и др. (Настыль следует отличать от гарнисажа — защитного слоя, намеренно создаваемого в процессе плавки на рабочей поверхности стенок некоторых металлургических агрегатов).

Настыли, в частности при индукционной плавке, значительно снижают электрическую эффективность печи – нарушают энергетический баланс, снижают межремонтный ресурс футеровки, т.е. существенно ухудшают одновременно и экономические, и технологические характеристики плавки.

Сложилась положение, при котором, с одной стороны, ухудшившееся в последнее время качество шихты (высокая зольность карбюризаторов, низкое качество ферросплавов, большое количество негабаритной шихты и высокая ее засоренность) дает больше причин для образования настылей, с другой – сложная экономическая ситуация кризиса обязывает литейщиков более рачи-тельно относиться к своим технологическим и энергетическим ресурсам.

Однако настыли трудно удалять. Они не могут расплавиться индукционным нагревом или омывающим их металлом без дополнительного, например, физико-химического воздействия. Иногда от настылей избавляются применением специального оборудования, позволяющего снимать (срезать) шлакометаллические наросты, но оборудование это недешево и требует дополнительной квалификации.

В УРП «СОЮЗ» разработан флюс «Терминатор - Ч»*, предназначенный для удаления наростов на футеровке печей для плавки черных металлов. Он также применяется для регулирования процесса шлакообразования и процесса возникновения настылей на стенках плавильной емкости. Представляет собой дисперсную смесь порошков, имеющих повышенную активность к веществу настылей.

Этот флюс образует жидкоподвижный шлак с низкой температурой плавления, вступает в реакцию с наростами на футеровке печи и разрушает их. При этом компоненты «Терминатора» находятся в таком соотношении, что агрессивная атака футеровки флюсом практически избегается. Флюс позволяет плавильным агрегатам и ковшам обходиться без наростов шлака, поддерживая объем печи постоянным, и зачастую увеличивает срок службы футеровки индукционных тигельных печей вдвое. Кроме того, он позволяет понизить среднюю температуру металла в плавильных агрегатах на 20…30oC.

Добавка флюсов в течение плавки является существенно важным процессом, но зачастую игнорируется практикой. Контролируя химический состав и вязкость шлака в течение плавки, проблемы зарастания шлаком для плавильных печей, миксеров и др.металлургических емкостей можно избежать. Результатом также будет повышение качества и чистоты металла. «Терминатор» успешно применяется для всех видов электрических плавильных печей. Начальное количество добавки флюса обычно 0,5…1,0 кг на тонну металла. В добавление к улучшению качества металла, добавка «Терминатора» увеличивает эффективность плавки и общую производительность печи. Увеличение электрической эффективности за счет уменьшения зарастания печи (сохранения рабочего объема) и снижения теплопотерь приводит к быстрому коэффициенту плавления и уменьшает электрические потери.

Флюс фасуется в пакеты весом 1,0…3,0 кг (по желанию заказчика вес может меняться). Стоимость его по сравнению с зарубежными аналогами (ФРГ, США и Россия) кратно меньше, а по эффективности материал как минимум им не уступает.

* Для алюминиевых сплавов - просто «Терминатор»

В.П. Каргинов, А.В. Малый

Одним из наиболее распространенных связующих в современном литейном производстве является жидкое стекло. Это связано с его нетоксичностью, относительно низкой стоимостью, возможностью применения ускоренных технологий изготовления форм и стержней, упрочняющихся за счет введения специальных добавок – отвердителей и т.д. Однако существенным недостатком жидкого стекла является затрудненная выбиваемость смесей из отливок вследствие расплавления силикатов натрия при нагревании форм металлом и последующего спекания формовочной смеси при охлаждении, приводящее к значительному упрочнению. Одним из наиболее простых способов улучшения выбиваемости формовочных и стержневых смесей является введение в смесь специальных добавок. Их можно разделить на органические (кероген непылящий, эмульсии, содержащие полистирол и т.д.) и неорганические( вспученный перлит и вермикулит и т.д.). Например, органические добавки повышают газотворную способность смеси, снижают прочность смеси при тепловой сушке ввиду частичного выгорания, могут приводит к науглероживанию поверхности, образованию трудноотделимого пригара, ухудшению санитарно-гигиенических условий труда. Согласно данным, приведенным в работах [1, 2], температура нагрева смеси до 500-600 оС соответствует минимуму работы выбивки, а при 800 оС, наоборот, наблюдается максимум вследствие образования легкоплавкой эвтектики в системе Na2O-SiO2. На практике только мелкие стержни, омываемые со всех сторон жидким металлом, прогреваются до температуры 800 оС и выше. Крупные, в свою очередь, нагреваются в объеме до более низких температур, а максимум нагрева наблюдается только в поверхностных слоях. При этом, не смотря на минимальную работу выбивки при 500-600 оС, удаление стержней является весьма трудоемким и проблематичным процессом. Для оценки выбиваемости жидкостекольной смеси был применен широко распространенный метод ЦНИИТМАШ. Выбиваемость смесей оценивали по работе, затраченной на пробивку стандартного цилиндрического образца, изготовленного из исследуемой смеси. Охлажденный образец вставлялся в специальную оправку и на лабораторном копре, оснащенном специальным бойком, пробивался на всю толщину. Изготовленные образцы предварительно высушивались в печи при температуре 200-220 оС в течении 1 часа, затем прокаливались при температурах 500, 600 и 800 оС в течении 1 часа, охлаждались и подвергались испытанию.

Прочность на разрыв всех образцов после сушки была высокой и составляла 1,5 – 2,0 МПа. Наименьшие показатели были отмечены у образца, содержащего «Кероген непылящий», что связано с частичным выгоранием добавки.

После прокалки образцов было проведено их разрушение. Результаты приведены в табл.2.

Как видно из данных, приведенных в таблице 2, наименьшая работа выбивки соответствует добавке «Деструктора» в количестве 4%. Причем этот минимум наблюдается на всем исследуемом температурном интервале. Органическая добавка «Кероген непылящий» обеспечивает снижение работы выбивки при температурах 500-600 оС, хотя и в меньшей степени, чем «Деструктор». При температуре 800 оС отмечается повышение величины этого показателя вследствие выгорания добавки, начиная с 220 оС. Это приводит к выводу о нецелесообразности применения «Керогена непылящего» при производстве мелких стержней и стальных отливок.

На основании проведенных исследований была установлена оптимальная добавка «Деструктора» (СК-3у) для улучшения выбиваемости, которая составила 2-4 % от массы сыпучих.

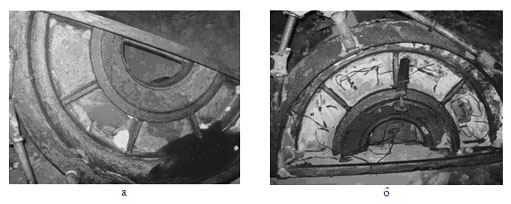

Промышленное опробование проходило в условиях литейного цеха ОАО "Сумское НПО им. М.В. Фрунзе" при изготовлении стержней для отливки «Диафрагма» из стали 20ГЛ.

Стержни изготавливались из жидкостекольной смеси по СО2 – процессу, окрашивались самовысыхащим противопригарным покрытием и выдавались на сборку формы. Операция сушки стержней исключалась. Остальные операции (заливка формы, охлаждение, выбивка, очистка) выполнялись согласно действующей на заводе технологической инструкции.

Количество СК-3у в смесь составлял 3,2 % от массы сыпучих.

После очистки гидроабразивным способом производилась визуальное сравнение качества поверхности отливок полученных по опытной и традиционной технологии.

Наблюдалось существенное уменьшение пригара и снижение работы выбивки в труднодоступных местах отливок, полученных с применением «Деструктора» (рис.1 а), по сравнению с отливками, полученными по традиционной технологии.

Таким образом, разработанная в УРП «СОЮЗ» разупрочняющая добавка «Деструктор» (СК-3у), способствовала снижению прочности стержней после заливки металлом и может быть рекомендована для практического применения в жидкостекольные смеси для уменьшения трудоемкости выбивных и очистных операций, для стержней и форм любой конфигурации и веса.

Рисунок 1 – Качество поверхности отливок, полученных по опытной (а) и традиционной (б) технологии

Малый А.В., Каргинов В.П., Иванов В.Г., Колос А.А. (У-РП «СОЮЗ»), Палиенко Г.В., Дорошенко А.В. (ОАО "Сумское НПО им. М.В. Фрунзе")

Последнее время литейщики сталкиваются с проблемой низкого качества флюоритового концентрата (плавикового шпата), прежде всего - наличия пустой породы сверх допустимых норм, т.е. в большинстве случаев фактическое содержание CaF2 значительно ниже требуемого стандартами и заявляемого в сертификатах. Одновременно со снижением кондиций концентрата повысился курс доллара, соответственно и цены на ФК (подорожал на 40 – 50 %). Ко всему прочему добавляются ежегодные сезонные проблемы (перебои с поставками ФК в зимнее время). Использование других материалов для разжижения основного шлака либо приводило к снижению основности, либо не обеспечивало достаточное снижение вязкости шлака. УРП «СОЮЗ» разработал продукт на основе глиноземистых материалов – «Ликвос» (по ТУ У 24.6-25522573-002:2008 – «смесь комплексная СК-1р»), обеспечивающий эффективное разжижение основных шлаков при выплавке углеродистых, низколегированных и сложнолегированных сталей. Среди преимуществ «Ликвоса» следует отметить: Продукт, как всегда в «Союзе», пакетирован (3-5кг), т.е. не нуждается в дроблении, а его расход легко поддается учету (виден как недо-, так и перерасход). Наконец, стоит «Ликвос» меньше, чем ФК-75, ну а поскольку это продукт отечественный, валютные колебания мало влияют на его стоимость.

На металлургическом предприятии "Днепродзержинский сталелитейный завод" дочернее предприятие ОАО "Днеп-ровагонмаш", производится выпуск фасонного литья из углеродистых марок сталей для вагоностроительных заводов. Выплавка стали, в условиях литейного цеха, проводится в дуговых сталеплавильных печах с кислой футеровкой емкостью 3 тонны. Заливка форм производится на конвейере из поворотных ковшей емкостью 2 тонны. При этом, общий брак литья в цехе составляет 18,6%, причем 38,2% от общего брака приходится на брак по шлаковым включениям.

По заводской технологии после выпуска металла из печи, проводится частичное скачивание шлака из ковша и присыпка зеркала металла отработанной формовочной смесью. Для предотвращения попадания шлака возле сливного носка на поверхность металла со шлаком устанавливается шамотный кирпич. Однако в процессе заливки происходит частичный разрыв шлакового покрова и попадание его фрагментов вместе с расплавом в полость литейной формы.

Поэтому в задачи исследования входила разработка материала - присадка, которого непосредственно в ковш на зеркало жидкого металла, предотвращала попадание шлаковых включений вместе с расплавом в полость литейной формы. При этом материал должен обладать высокой адгезионной способностью к шлаковым включениям, не влиять на химический состав металла, быть экологически безопасным.

Был проведен анализ, на основании которого была разработана смесь комплексная СК-1 в состав которой входил комплекс минералов, термообработанных по специальному режиму.

Была произведена отработка технологии коагуляции шлака в ковше за счет введения смеси комплексной. При этом было опробовано два варианта технологии коагуляции (связывания) шлака в ковше и последующей заливки форм:

Опытным путем была получена эмпирическая формула зависимости количества присаживаемой смеси по технологической схеме №1 от площади контактной поверхности металла:

После присадки смеси в ковш происходило ее частичное оплавление и сцепление с футеровкой.

Прочное сцепление покрова из смеси СК-1 с футеровкой, его высокая пластичность и прочность, способствовали его осаждению вместе с расплавом в ковше. При этом покров из смеси СК-1 практически полностью покрывал зеркало металла в процессе всей заливки, адсорбировал своей поверхностью шлаковые включения, препятствовал охлаждению и окислению металла.

Замер температуры металла в ковше показал снижение скорости охлаждения с 10°С/мин (без применения СК-1) до 5°С/мин. Что в дальнейшем позволило снизить температуру выпуска металла из печи.

В процессе отработки технологии коагуляции шлака по технологической схеме №2, была получена эмпирическая формула зависимости количества присаживаемой смеси СК-1 от площади контактной поверхности металла:

После присадки в ковш смеси СК-1 происходило ее частичное оплавление и обволакивание шлака. Затем, спустя 20-30 секунд, производилось удаление покрова из смеси СК-1 вместе со связанным шлаком. При этом, за счет высокой вязкости покрова, скачивание шлака происходило единым фрагментом, способствуя полному его удалению с поверхности металла в ковше. Однако, в процессе заливки, за счет ошлаковывания футеровки ковша (было отмечено, как и на свежефуте-рованных ковшах, так и на тех из которых заливка уже производилась) происходило попадание шлака вместе с расплавом в полость литейной формы. При этом скорость охлаждения металла в ковше составила 12°С/мин.

Поэтому с целью предотвращения попадания шлака в полость литейной формы была принята технология №1, то есть заливка металлом форм под защитным покровом из смеси комплексной СК-1.

Использование смеси комплексной СК-1 по технологической схеме №2, то есть присадка на поверхность металла и последующее ее скачивание вместе со связанным шлаком единым фрагментом, может быть рекомендована для ковшей емкостью менее 0,5 тонны и индукционных печей любой емкости.

Применение смеси комплексной СК-1 в условиях литейного цеха металлургического предприятия "Днепродзержинский сталелитейный завод" дочернее предприятие ОАО "Днепровагонмаш", позволило снизить брак по шлаковым включениям с 38,2% до 1,5%, уменьшить расход электроэнергии (за счет снижения температуры выпуска металла из печи) и дополнительно увеличить стойкость ковшей на 15%.

Применение смеси комплексной СК-1 при выплавке и заливке серого и ковкого чугуна в литейном цехе ЗАО "ЗАЗ", позволило снизить общий процент брака литья с 25% до 13%.

Использование смеси комплексной СК-1 на ОАО "Днепропресс" при получении высокопрочного чугуна, позволило увеличить "живучесть" сфероидизирующих модификаторов в среднем на 30% и стабилизировать температурный режим в ковше.

Положительный эффект при выплавке и заливке чугуна и стали отмечен на ОАО "Днепротяжмаш", ОАО "Кременчугский сталелитейный завод", ОАО "Сумский завод Насосэнергомаш", ООО "Днепролит", ООО "ТАЛКО", ООО "Байт", ООО "Сталь ХХI", ОАО "Армлит", ООО "Мотордеталь-Конотоп" и других.

На основании проведенных исследований и промышленных опробований, на смесь комплексную СК-1 были разработаны и получены технические условия ТУ У 27.5-13608393-004-2004. Так же было установлено, что смесь комплексная СК-1 обеспечивает эффективную рафинировку чугуна и стали от шлаковых включений, снижает скорость охлаждения металла, способствует увеличению живучести модификаторов (при ковшевом модифицировании) и увеличивает стойкость футеровки ковшей.

Авторы статьи:Шрамко М.С., Малый А.В., Лещенко А.Д. (ООО "НПКП "ПАРАМИ"), Каргинов В.П. (У-РП "СОЮЗ"),Сидак В.Б., Тютькина Н.В. (МП "Днепродзержинский сталелитейный завод" ДП ОАО "Днепровагонмаш"), Яковлев В.Н. (ЗАО "ЗАЗ")

Сегодня наш сайт открылся !

Электрооборудование

Читать дальше...

15 преимуществ стабилизаторов Volter

Собранный трансформатор пропитывается теплопроводящим лаком в вакуумной установке. Термошкафы с микропроцессорным управлением обеспечивают оптимальный режим сушки изделий.

Безвентиляторные конструкции корпусов применяются ведущими производителями силовой электроники, в изделиях самого высокого уровня.

Рис.1.Реакция стабилизатора Volter на изменение входного напряжения.

Малое время реакции обеспечивает надежную защиту электрооборудования при колебаниях напряжения в сети.

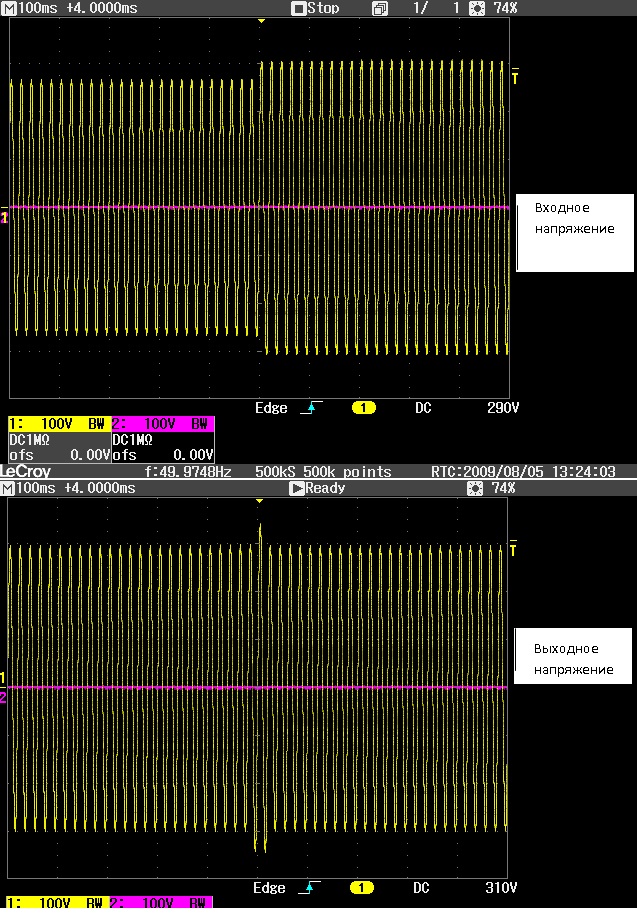

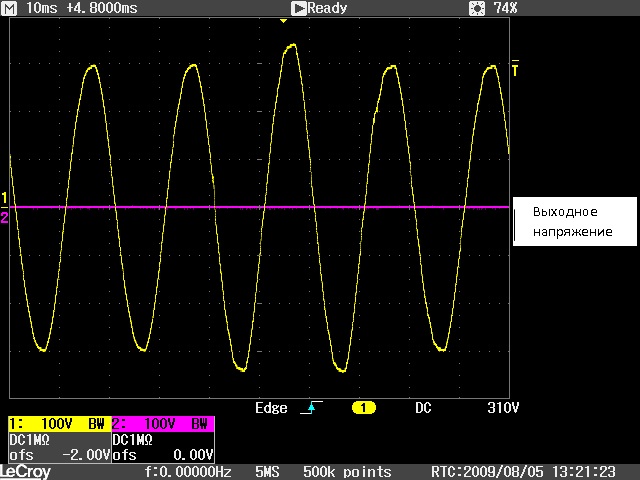

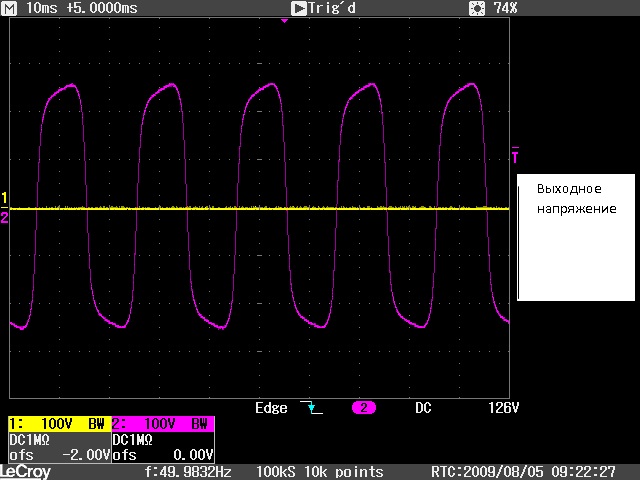

Для сравнения, у сервоприводных стабилизаторов это время может составить несколько секунд (рис.2-3). На рис.2 видно, что при резком изменении напряжения на входе с 220В до 250В, выходное напряжение нормализуется в течение 2 секунд. А при колебаниях в сети от 150 до 250В (рис.3) выходное напряжения превышает 300В, что вероятно приведет к выходу из строя электротехники, подключенной к этому стабилизатору.

Рис.2.Реакция сервоприводного стабилизатора на изменение входного напряжения с 220В до 250 В.

Рис.3.Реакция сервоприводного стабилизатора на изменение входного напряжения 220-150-250 В.

Все перечисленные факторы позволяют эксплуатировать изделия в помещениях с повышенной влажностью и при отрицательных температурах, что подтверждено протоколами испытаний.

- защита от высокого входного напряжения;

- защита от высокого выходного напряжения;

- защита от короткого замыкания и длительного перегруза по мощности;

- защита от пробоя коммутирующего элемента;

- тепловая защита;

- задержка по времени включения при кратковременном пропадании питающей сети (защита импульсных блоков питания).

- как опция – защита от низкого выходного напряжения.

Рис.4. Форма выходного напряжения стабилизатора Volter.

Рис.5. Форма выходного напряжения феррорезонансного стабилизатора.

Рис. 6. Форма входного и выходного напряжения стабилизатора с фазовым регулированием.

У других производителей трансформаторы, выполненные на разрезном ленточном сердечнике, крепятся консольно, что приводит к их отрыву при транспортировке и вибрациях. Тороидальные трансформаторы мощностью более 3 кВт вообще не проходят тесты на виброустойчивость и не применяются в военной и промышленной технике, т.к. они крепятся к корпусу непосредственно за обмотку, что приводит в ряде случаев к межвитковому замыканию.

Рис.7. Тиристорный модуль производства “Элемент-Преобразователь»

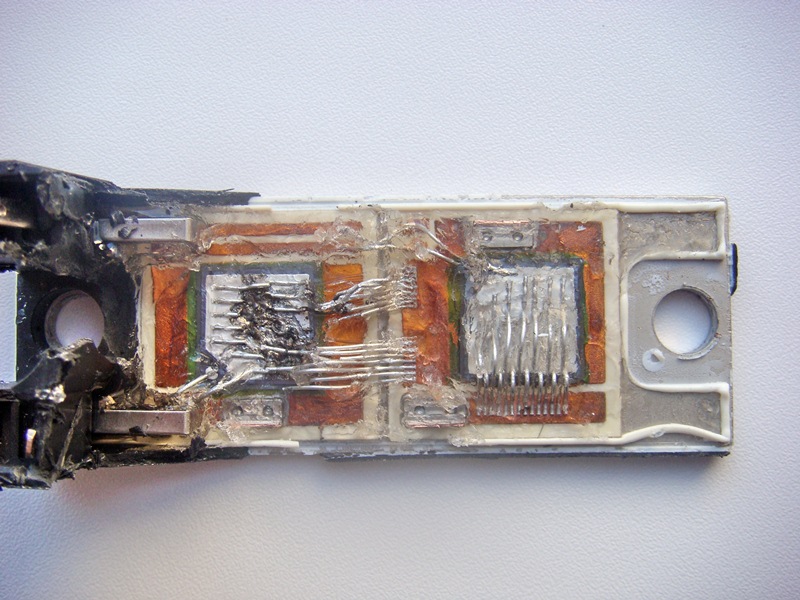

Рис.8.Модуль другого производителя.

В составе плат управления и защиты используются сертифицированные элементы ведущих мировых производителей: Atmel, Toshiba, VISHAY, EPCOS, FAIRCHILD и других. Использование паяльного оборудования фирмы PACE(США) исключает перегрев радиодеталей при пайке.

При производстве других стабилизаторов тороидальные трансформаторы мощностью более 300 Вт по техническим причинам наматывают вручную. А катушки трансформаторов Volter изготовлены на новейших автоматических станках. При этом используется провод, произведенный на дочернем предприятии ООО «Техника».

В качестве силовых ключей применяются модули фирмы «Semikron» (Германия) или производства завода «Элемент-Преобразователь», выполненные по спецзаказу.

Производство стабилизаторов Volter прошло сертификацию на «Систему управления качеством» ISO 9001-2001. Сертификат, выданный Государственным предприятием СЕРТАТОМ, позволяет устанавливать эти стабилизаторы даже на предприятия ЭнергоАтома. На Ровенской АЭС уже установлено более 10 стабилизаторов Volter большой мощности.

Александр Ивченко; тел. +7 (962) 869-84-84

Экотопливо

твердого топлива

Топливные древесные брикеты как альтернатива другим видам твердого топлива

1. Теплотворная способность брикетов 4,5−5,0 кВт•ч/кг, т. е. выше, чем у дров, и сопоставима с пеллетами и отдельными видами углей.

2. В отличие от дров, брикеты не нуждаются в предварительной сушке.

3. Топливные брикеты горят с минимальным количеством дыма, не «стреляют» и не искрят.

4. Длительная продолжительность горения брикетов: по сравнению с обычными дровами закладку в печь можно производить в несколько раз реже.

5. Постоянная температура на всем протяжении горения древесных брикетов (при большой продолжительности горения).

6. Низкая зольность (0,5−1,0%). После сгорания топливных брикетов остается пепел, а не угли, как при сжигании других твердых видов топлива.

7. Брикеты требуют меньше места для складирования и перевозки: одна европалета брикетов весом 1 т (около 1 м3) эквивалентна 3−4 м3 дров. Соответственно существенно снижаются затраты на транспортировку и хранение топлива.

8. Удобная расфасовка (в основном по 10 кг) позволяет выгружать и складывать их вручную в гараже, подвале и даже в кладовке или на балконе квартиры.

9. Стоимость брикетов ниже стоимости пеллет. К сырью для производства брикетов нет таких жестких требований, как к пеллетному (в частности, по содержанию коры), брикетирующие линии дешевле, и, соответственно, ниже себестоимость производства.

10. Котлы и камины для брикетов просты в обслуживании, не требуют специально оборудованных мест для складирования и автоматической подачи топлива, а потому дешевле пеллетных.

11. Брикетами, в отличие от пеллет, можно заменять другие виды твердого топлива (уголь, дрова) без соответствующей модернизации котлов и печей. Брикеты всегда можно заменить на дрова, а пеллеты − нет. Именно поэтому производители пеллетных котлов в последнее время включают в линейку своей продукции комбинированные котлы, которые могут работать как на пеллетах, так и на дровах, брикетах.

12. Выброс оксида углерода в атмосферу при сгорании топливных брикетов минимален.

13. Возможность длительного хранения брикетов без ухудшения их качественных характеристик, отрицательного влияния на окружающую среду и пожаровзрывобезопасность; улучшение условий труда обслуживающего персонала котельных.

Упаковку брикетов вполне можно взять с собой на природу вместо дров.

Твердо запрессованные брикеты порой тяжело зажечь, для этого применяются лучины, мелкая щепа, обрезки березовой коры и т.п. Для розжига брикетов меньшей плотности достаточно обыкновенной бумаги.

Обезвоживание древесины требует значительных затрат энергии как при прямом сжигании, газификации и т.д., так и при предварительной сушке. Таким образом, энергетическое использование первичных видов древесного топлива (дров) с относительной влажностью 45−60% в 1,8−3,5 раза снижает теплотворную способность древесины.

Влагосодержание древесного топлива существенно влияет также на механизмы и эффективность процессов горения и теплообмена. Устойчивое, стабильное горение происходит при влажности не более 40−45%.

Сжигание таких видов древесного топлива, как брикеты, и использование для этого эффективного теплопроизводящего оборудования позволяет получить в 2−4 раза больше тепловой энергии из имеющегося потенциала топливной древесины по сравнению с технологиями сжигания первичных видов древесного топлива (дров).

В Европе использование древесных брикетов с каждым годом становится все более популярным. В дома, где уже установлены котлы, работающие на газе или печном топливе (аналог ДТ и мазута), не всегда целесообразно приобретать довольно дорогой пеллетный котел. Лучший вариант − установка камина на брикетах. В зависимости от наружной температуры воздуха работает либо основной котел, либо такой камин. На рынке присутствует модельный ряд каминов с контуром для горячего водоснабжения, таким образом, с весны до осени можно использовать только камин, а уже зимой основной котел. В подобных случаях устанавливают камины мощностью от 6 до 18 кВт, в зависимости от площади отапливаемого помещения.

В Германии древесные брикеты проходят сертификацию по стандарту DIN 51 731.

Норма германского промышленного стандарта гарантирует, что, кроме всего прочего, никакие опасные инородные вещества в брикеты не прессовались.

На россиийском рынке топливных брикетов сегодня много производителей. Причем все стараются работать в основном на экспорт. Иная картина наблюдается, например, в Белоруссии и Украине, где брикеты активно продаются на заправках и в гипермаркетах.

Но, как говорится, процесс пошел! Еще весной 2008 года в г. Велиж Смоленской области производителем топливных брикетов ООО «Великолукская энерго-экологическая компания» и ООО ХК «Энерготехсоюз» при участии администрации Велижского района и компании EKO Holz und Pellethandel GmbH из ФРГ были проведены сравнительные теплотехнические экспресс-испытания работы котла КВ-Р-1 номинальной теплопроизводительностью 1,0 МВт в муниципальной котельной № 1.

В техническом отчете выполнен сравнительный анализ сжигания топливных брикетов и каменного угля. Результаты превзошли все ожидания.

Котлы КВ-Р-1 при работе на угле не могут работать на естественной тяге из-за забивания колосниковой решетки. В связи с этим обстоятельством работа на угле требует постоянной работы дымососов котла. Брикеты при горении практически не рассыпаются, колосниковая решетка пропускает достаточное для горения на естественной тяге количество воздуха, в связи с чем до определенной мощности котлы на этом виде топлива могут работать без применения дымососов, а это ведет к сокращению потребления электроэнергии на собственные нужды котельной. Испытания показывают, что предельная мощность, при которой котел может работать на естественной тяге, составляет 0,18 Гкал/ч, т. е. примерно до 21% номинальной мощности. Этой мощности при работе 4 котлов соответствует температура наружного воздуха (0…+20°С), т. е. значительную часть отопительного сезона котельная на брикетах может работать со значительной экономией электроэнергии за счет отключения дымососов.

Осмотр складированного угля показал, что в нем содержится значительное количество пылевидной фракции, по причине чего поверхности вокруг котельной и внутри нее покрыты угольной пылью.

Для борьбы с запылением персонал котельной перед подачей угля поливает его водой, в результате увеличивается влажность топлива, а эффективность его сгорания существенно снижается.

Одновременно увеличение влажности угля приводит к повышенному уносу тепла с уходящими газами (за счет испарения влаги и массопереноса), а также к повышенной коррозии поверхностей котлов, дымоходов и дымовых труб, что приводит к сокращению межремонтных периодов и, соответственно, к росту эксплуатационных затрат.

Топливные же брикеты практически не создают пыли, а равномерная подача их в топку обеспечивает полное сгорание топлива.

Оптимальный режим подачи топлива: первоначальная загрузка − 36 брикетов единовременно (3 упаковки по 12 шт.), при снижении интенсивности горения предыдущей партии загрузка в таком же количестве. В шуровке топки при горении брикетов, в отличие от угля, необходимости нет.

Понижение коррозии поверхностей котлов, дымоходов и дымовых труб.

За последние годы подобные испытания были проведены и в других регионах РФ, в частности, в Ханты-Мансийском АО − Югре, где принимается Программа по переводу муниципальных котельных с ископаемых видов топлива (уголь, мазут) на древесные брикеты и пеллеты.

Во многих областях России до сих пор применяются для отопления как в частном секторе, так и в коммунальном хозяйстве низкокалорийные угли, стоимостью до 7000 руб. за тонну (конкретный пример − Ростовская область, где в год сжигается более 300 тыс. т такого угля).

Кстати, в южных областях России в качестве топлива можно с успехом использовать так называемые агробрикеты (из лузги подсолнечника, соломы и т.п.). Но это уже совсем другая тема.

Александр Ивченко; тел. +7 (962) 869-84-84

Экотопливо

Пеллеты (древесные гранулы) - вариант биотоплива, объединяющий в себе сразу несколько важных качеств:....

Пеллеты (древесные гранулы) - вариант биотоплива, объединяющий в себе сразу несколько важных качеств:....

- Экономичность;

- Эффективность;

- Экологичность;

- Безопасность;

- Автономность.

Еще раз о пеллетах....

Пеллеты (древесные гранулы) - вариант биотоплива, объединяющий в себе сразу несколько важных качеств:

Пеллеты (древесные гранулы) - вариант биотоплива, объединяющий в себе сразу несколько важных качеств:

- Экономичность;

- Эффективность;

- Экологичность;

- Безопасность;

- Автономность.

Александр Ивченко; тел. +7 (962) 869-84-84

Металлургия

Важную роль в производстве алюминия и изделий из него занимает повторное вовлечение алюминиевого лома в производство. Следует отметить, что в России выпуск вторичного алюминия только за последние два года повысился на 20%. Однако, объемы выпуска первичного алюминия намного опережают производство вторичного металла.Так, в 2007 г. в России было выпущено около 3,9 млн. тонн алюминия из глинозема, и около 720 тыс. тонн — из лома. То есть в России соотношение использованного первичного и вторичного металла собственного производства составило 2:1, что подтверждает факт о недостаточном использовании рециклированного алюминия в нашей экономике....

Важную роль в производстве алюминия и изделий из него занимает повторное вовлечение алюминиевого лома в производство. Следует отметить, что в России выпуск вторичного алюминия только за последние два года повысился на 20%. Однако, объемы выпуска первичного алюминия намного опережают производство вторичного металла.Так, в 2007 г. в России было выпущено около 3,9 млн. тонн алюминия из глинозема, и около 720 тыс. тонн — из лома. То есть в России соотношение использованного первичного и вторичного металла собственного производства составило 2:1, что подтверждает факт о недостаточном использовании рециклированного алюминия в нашей экономике....

Читать дальше...

Вторая жизнь алюминиевой тары – на службе в металлургии

Упомянутые 87% эквивалентны 121.000 тонн металла или 9 млрд. банок.

По оценкам экспертов, совокупная потребность рынка России в алюминиевой банке превышает 5 млрд штук, при этом российская промышленность производит менее 80% от необходимого количества, а остальное добирается импортом. Несмотря на проблемы рынка тары и, в частности, сегмента алюминиевой тары, компании-производители не сокращают свою активность в нем. Растет разнообразие этого вида упаковки, как в сторону увеличения, так и в сторону уменьшения объема тары.

Рынок тары и упаковки из алюминия – не только баночка под напитки. В Санкт-Петербурге активно развивается производство цельнотянутой алюминиевой консервной банки (шпроты), укупорочных изделий (колпачки и крышки для применения в фармацевтике), крышек из алюминиевой фольги с универсальным термолаком для запайки полистирольных и полипропиленовых стаканов и контейнеров, изделий из кашированной фольги, касалеток (пищевых контейнеров), ламистеров, контейнеров для выпечки, заморозки и разогрева продуктов, туб и баллончиков для косметики, красок и клеев и др.

- Первый этап. Сбор отходов тары и упаковки на пунктах приема металлолома. Прессование вручную и с использованием прессов-пакетировщиков.

- Второй этап. Транспортирование пакетов на заводы ОМЦ. Сушка пакетов. Дробление пакетов. Разделение алюминиевых и прочих фракций. Прессование алюминиевой фракции.

- Третий этап. Переплав алюминиевых пакетов отдельно или в составе других видов алюминиевого лома. Получение вторичных алюминиевых сплавов (чушка) для использования в литейном производстве и частично в металлургии.

Показатель Норма

НТД ГОСТ 295-79, ГОСТ 4784-97, СТО

Марка АПВ, АКГ

Внешний вид однородный продукт серебристо-серого цвета без видимых визуально примесей, допускается наличие краски

Массовая доля алюминия и магния, % не менее 97

Массовая доля контролируемых примесей, %, не более

железо 0,6

кремний 0,23

марганец 0,65

медь 0,3

органические соединения 0,05

Гранулометрический состав 0,2 – 5 мм

Насыпная плотность, г/см3 0,8 – 1,0

Не обладает способностью к кумуляции и не образует токсичных соединений с водой и воздухом. Перевозится всеми видами транспорта в соответствии с ГОСТ 295-98. Класс опасности IV.

- раскислителей, модификаторов и легирующих добавок,

- восстановителя в алюмотермическом и других экзотермических процессах,

- лигатур в литейном производстве,

- основного компонента экзотермических флюсообразующих смесей при литье стали,

- компонентов для изготовления огнеупоров и материала литейных форм.

С использованием порошка путем алюмотермического восстановления оксидов металлов производятся сотни тысяч тонн высококачественных ферросплавов в год.

Алюмотермические реакции используют для переплавки дорогостоящего и тугоплавкого лома. Одним из институтов РАН разработана технология переплавки бракованных изделий, изготавливаемых из жаростойких, прочных и дорогих сплавов. Бракованную деталь помещают в графитовую изложницу, засыпают смесью алюминиевого порошка и взятых в расчетной пропорции оксидов металлов. Затем изложницу нагревают в специальном реакторе в атмосфере аргона до возгорания смеси, температура процесса достигает 2400оС, в результате образуется слиток переплавляемого металла.

Порошки алюминия и его сплавов находят успешное применение в сфере, тесно связанной с металлургией - производством огнеупоров, особенно при изготовлении высокоплотных огнеупорных материалов для футеровки металлургических печей.

К алюминиевым порошкам для производства огнеупоров не предъявляется особых требований по чистоте и форме частиц, поскольку они замешиваются в массу оксидов, содержащих множество примесей. Однако, большое значение придается дисперсности порошков, ориентир идет на крупные взрывобезопасные марки АКП, АПВ.

Для изготовления безобжиговых коллекторов и сталеразливочных стаканов используется огнеупорная масса состава (% масс.): магнезит (с размером частиц не более 5 мм) – 80,5-85,5; графит – 7-15; алюминий порошкообразный – 0,5- 3,5; связка алюмохромфосфатная – 2-6. Использование массы позволяет повысить предел прочности изделий на сжатие за счет снижения окисляемости графита (за счет окисления алюминия).

Алюминиевые порошки широко используются в экзотермической сварке кабелей, прутов, рельсов и других деталей из стали и ее сплавов, меди и ее сплавов, алюминия и других металлов.

Рис.1. Основные особенности пенометаллов.

Свойства и область применения пеноалюминия:

- Состав - Al 96%, Si 4%

- Плотность, г/см3 - 0,16-0,4

- Пористость, % - 88-97

- Температура плавления, С - 660

- Температура применения, С - 250

- Шумопоглотители

Александр Ивченко; тел. +7 (962) 869-84-84

Металлургия

Немецкие металлурги называют «свиньей», а русские «козлом» настыль - плотную массу застывшего металла или металлошлака, нарост в форме бугра на поверхности огнеупорной кладки металлургических печей, образующийся, как правило, в результате отклонений от нормы в процессе плавки - низкого качества сырья, неровного хода плавки и др. (Настыль следует отличать от гарнисажа — защитного слоя, намеренно создаваемого в процессе плавки на рабочей поверхности стенок некоторых металлургических агрегатов).

Немецкие металлурги называют «свиньей», а русские «козлом» настыль - плотную массу застывшего металла или металлошлака, нарост в форме бугра на поверхности огнеупорной кладки металлургических печей, образующийся, как правило, в результате отклонений от нормы в процессе плавки - низкого качества сырья, неровного хода плавки и др. (Настыль следует отличать от гарнисажа — защитного слоя, намеренно создаваемого в процессе плавки на рабочей поверхности стенок некоторых металлургических агрегатов).

Настыли, в частности при индукционной плавке, значительно снижают электрическую эффективность печи – нарушают энергетический баланс, снижают межремонтный ресурс футеровки, т.е. существенно ухудшают одновременно и экономические, и технологические характеристики плавки.

Читать дальше...

«Терминатор»: борьба с настылями.

Александр Ивченко; тел. +7 (962) 869-84-84

Металлургия

РАЗРАБОТКА УНИВЕРСАЛЬНОЙ ДОБАВКИ ДЛЯ УЛУЧШЕНИЯ

ВЫБИВАЕМОСТИ ЖИДКОСТЕКОЛЬНОЙ ФОРМОВОЧНОЙ СМЕСИ

Одним из наиболее распространенных связующих в современном литейном производстве является жидкое стекло. Это связано с его нетоксичностью, относительно низкой стоимостью, возможностью применения ускоренных технологий изготовления форм и стержней, упрочняющихся за счет введения специальных добавок – отвердителей и т.д. Однако существенным недостатком жидкого стекла является затрудненная выбиваемость смесей из отливок вследствие расплавления силикатов натрия при нагревании форм металлом и последующего спекания формовочной смеси при охлаждении, приводящее к значительному упрочнению. Одним из наиболее простых способов улучшения выбиваемости формовочных и стержневых смесей является введение в смесь специальных добавок. Их можно разделить на органические (кероген непылящий, эмульсии, содержащие полистирол и т.д.) и неорганические( вспученный перлит и вермикулит и т.д.).

Одним из наиболее распространенных связующих в современном литейном производстве является жидкое стекло. Это связано с его нетоксичностью, относительно низкой стоимостью, возможностью применения ускоренных технологий изготовления форм и стержней, упрочняющихся за счет введения специальных добавок – отвердителей и т.д. Однако существенным недостатком жидкого стекла является затрудненная выбиваемость смесей из отливок вследствие расплавления силикатов натрия при нагревании форм металлом и последующего спекания формовочной смеси при охлаждении, приводящее к значительному упрочнению. Одним из наиболее простых способов улучшения выбиваемости формовочных и стержневых смесей является введение в смесь специальных добавок. Их можно разделить на органические (кероген непылящий, эмульсии, содержащие полистирол и т.д.) и неорганические( вспученный перлит и вермикулит и т.д.).

Однако и в этом случае достижение желаемого результата сдерживается определенными факторами....

Читать дальше...

РАЗРАБОТКА УНИВЕРСАЛЬНОЙ ДОБАВКИ ДЛЯ УЛУЧШЕНИЯ

ВЫБИВАЕМОСТИ ЖИДКОСТЕКОЛЬНОЙ ФОРМОВОЧНОЙ СМЕСИ

Однако и в этом случае достижение желаемого результата сдерживается определенными факторами.

Неорганические, в свою очередь, при небольших добавках (до 6%) малоэффективны, а повышение их содержания приводит к снижению исходной прочности смеси.

Поэтому в задачи УРП «СОЮЗ» входила разработка такой разупрочняющей добавки, которая обеспечивала бы минимум работы выбивки, как при низких, так и при высоких температурах нагрева жидкостекольной смеси.

Для этих целей было предложено сделать комплексную добавку, где каждый входящий в ее состав компонент обеспечивал минимальную работу выбивки в определенном температурном интервале. Данная смесь получила название «Деструктор» (СК-3у).

Было изготовлено 4 комплекта образцов с использованием стандартной жидкостекольной смеси, органической добавкой «Кероген непылящий» и с материалом «Деструктор» (СК-3у), рецептура приведена в табл.1. Разупрочняющие добавки давали сверх 100% сыпучих компонентов, при этом корректировали содержание жидкого стекла (М=2,6).

Компоненты Образец №1 Образец №2 Образец №3 Образец №4

Песок кварцевый 100 100 100 100

«Кероген непылящий» - 2 - -

«Деструктор» (СК-3у) - - 2 4

Жидкое стекло 6 6,1 6,1 6,2

Номер образца Выбиваемость образцов при температурах прокалки, количество ударов бойка

500 оС 600 оС 800 оС

1 99 87 282

2 60 44 96

3 60 25 48

4 35 18 17

1 Литейные формовочные материалы: Формовочные, стержневые смеси и покрытия: Справочник. / Болдин А.Н., Давыдов Н.И., Жуковский С.С. и др. – М.: Машиностроение, 2006. .

2 Дорошенко С.П. Формувальні суміші: Навч. посібник / С.П. Дорошенко. – К.: ІЗМН, 1997. – 140 с.

Александр Ивченко; тел. +7 (962) 869-84-84

Металлургия

Последнее время литейщики сталкиваются с проблемой низкого качества флюоритового концентрата (плавикового шпата), прежде всего - наличия пустой породы сверх допустимых норм, т.е. в большинстве случаев фактическое содержание CaF2 значительно ниже требуемого стандартами и заявляемого в сертификатах. Одновременно со снижением кондиций концентрата повысился курс доллара, соответственно и цены на ФК (подорожал на 40 – 50 %).

Последнее время литейщики сталкиваются с проблемой низкого качества флюоритового концентрата (плавикового шпата), прежде всего - наличия пустой породы сверх допустимых норм, т.е. в большинстве случаев фактическое содержание CaF2 значительно ниже требуемого стандартами и заявляемого в сертификатах. Одновременно со снижением кондиций концентрата повысился курс доллара, соответственно и цены на ФК (подорожал на 40 – 50 %).

Ко всему прочему добавляются ежегодные сезонные проблемы (перебои с поставками ФК в зимнее время). Использование других материалов для разжижения основного шлака либо приводило к снижению основности, либо не обеспечивало достаточное снижение вязкости шлака.

Читать дальше...

«ЛИКВОС» : новый разжижитель шлака.

А.В. Малый, В.П. Каргинов

• высокую продолжительность действия;

• менее агрессивное поведение по отношению к материалу футеровки шлакового пояса;

• повышение экранирования электрической дуги;

• обеспечение более высокого темпа десульфурации металла (количества удаляемой серы в единицу времени);

• улучшение экологических условий труда.

Александр Ивченко; тел. +7 (962) 869-84-84

Металлургия

МЕТОД СНИЖЕНИЯ БРАКА ЛИТЬЯ ПО ШЛАКОВЫМ ВКЛЮЧЕНИЯМ

Брак по шлаковым включениям в литейных цехах составляет значительную часть от общего количества брака. Особенно этот вопрос актуален для предприятий, использующих для заливки форм поворотные ковши.

Брак по шлаковым включениям в литейных цехах составляет значительную часть от общего количества брака. Особенно этот вопрос актуален для предприятий, использующих для заливки форм поворотные ковши.

На металлургическом предприятии "Днепродзержинский сталелитейный завод" дочернее предприятие ОАО "Днепровагонмаш", производится выпуск фасонного литья из углеродистых марок сталей для вагоностроительных заводов. Выплавка стали, в условиях литейного цеха, проводится в дуговых сталеплавильных печах с кислой футеровкой емкостью 3 тонны.

Читать дальше...

Брак по шлаковым включениям в литейных цехах составляет значительную часть от общего количества брака. Особенно этот вопрос актуален для предприятий, использующих для заливки форм поворотные ковши.

Брак по шлаковым включениям в литейных цехах составляет значительную часть от общего количества брака. Особенно этот вопрос актуален для предприятий, использующих для заливки форм поворотные ковши.

1. Ввод смеси комплексной СК-1 в ковш на поверхность жидкого металла и дальнейшая заливка форм непосредственно под частично оплавившимся покровом из смеси комплексной без ее скачивания (далее технологическая схема №1).

2. Ввод смеси комплексной СК-1 в ковш на поверхность жидкого металла. Удаление монолитного покрова смеси комплексной единым фрагментом вместе со связанным шлаком из ковша. Дальнейшая заливка форм с открытым зеркалом металла без защитного покрова (далее технологическая схема №2).

где S - площадь контактной поверхности металла, м2.

где S - площадь контактной поверхности металла, м2.

Александр Ивченко; тел. +7 (962) 869-84-84

Электрооборудование

Обмотка низкого напряжения - винтовая многопараллельная обмотка с вертикальными каналами для охлаждения, выполненная из медного или алюминиевого провода ППТСД или АППТСД с комбинированной полиимидно-стекловолокнистой изоляцией класса нагревостойкости Н с рабочей температурой до 180°С.

Обмотка низкого напряжения - винтовая многопараллельная обмотка с вертикальными каналами для охлаждения, выполненная из медного или алюминиевого провода ППТСД или АППТСД с комбинированной полиимидно-стекловолокнистой изоляцией класса нагревостойкости Н с рабочей температурой до 180°С.

Первый слой изоляции провода выполнен из полиимидной пленки, полностью защищающей проволоку от непосредственного соприкосновения с окружающей средой. Далее – два слоя стеклянных нитей с пропиткой и подклейкой кремнийорганическим лаком.

Намотка обмотки осуществляется на намоточных станках, специально адаптированных для этой цели (плавная регулировка скорости вращения, регулировка момента вращения на валу двигателя).

В процессе намотки выполняются транспозиции для минимизации потерь от циркулирующих токов. Конструкция обмотки и способ выполнения транспозиции защищены авторским свидетельством.

Читать дальше...

Первый слой изоляции провода выполнен из полиимидной пленки, полностью защищающей проволоку от непосредственного соприкосновения с окружающей средой. Далее – два слоя стеклянных нитей с пропиткой и подклейкой кремнийорганическим лаком.

Намотка обмотки осуществляется на намоточных станках, специально адаптированных для этой цели (плавная регулировка скорости вращения, регулировка момента вращения на валу двигателя).

В процессе намотки выполняются транспозиции для минимизации потерь от циркулирующих токов. Конструкция обмотки и способ выполнения транспозиции защищены авторским свидетельством.

ОБМОТКА ВЫСШЕГО НАПРЯЖЕНИЯ (ВН)

Обмотка ВН – слоевого типа из специального провода ППТСД или АППТСД класса нагревостойкости Н (180°С), либо ПЭТД-200 (200°С). Обмотка выполнена по специальной технологии, схожей с технологией «Резиблок». Обмотка имеет вертикальные охлаждающие каналы, выполняющие одновременно функцию межслоевой изоляции.

ПРОПИТКА И ЗАПЕЧКА ОБМОТОК

Снятые с оправок обмотки поступают на пропиточный участок.

Пропитка осуществляется путем полного погружения обмоток НН и ВН в емкость с кремнийорганическим лаком.

Пропитка под вакуумом не требуется, так как в обмотках отсутствует межслоевая изоляция, препятствующая свободному проникновению лака.

После пропитки обмотки загружаются в термическую печь, где в течение 8 часов происходит их запечка при температуре 180°С.

Цикл пропитки – запечки повторяется три раза. Последний раз запечка происходит 12 часов.

Таким образом, достигаются требуемые монолитность и механическая прочность обмоток.

ИЗОЛЯЦИОННЫЕ ДЕТАЛИ

Все изоляционные детали трансформаторов выполнены из стеклопластика класса нагревостойкости F (150°С).

МАГНИТОПРОВОД

Магнитопровод трансформаторов - шихтованной конструкции, трехстержневая однорамная, выполнена из холоднокатаной рулонной электротехнической стали с изоляционным покрытием. Прессовка стержней осуществляется бандажами из стеклоленты, прессовка ярма - ярмовыми балками, стянутыми шпильками.

Каждый трансформатор подвергается приемо-сдаточным испытаниям в аттестованной лаборатории предприятия в соответствии с требованиями ГОСТ 11677-85.

Александр Ивченко; тел. +7 (962) 869-84-84

23.02.2013 Наш сайт открылся!

Топ новости

Теперь самая свежая информация доступна нашим клиентам в любое время.

Вы легко и быстро можете ознакомиться с ассортиментом нашей продукции здесь Каталог товаров ООО "Черноморский торговый дом" или по телефону указанному в наших контактах.

Любые вопросы вы можете задать на официальном сайте ООО "Черноморский торговый дом" - www.Chtd2012.ru

или по телефону +7-962-869-84-84 Ивченко Александр , ivchenko@chtd2012.ru